長城開發科技電子器件凈化工程案例

長城開發科技電子器件凈化工程案例

潔凈級別:百級、千級、10萬級

建筑面積:8300平方米

項目地址:深圳

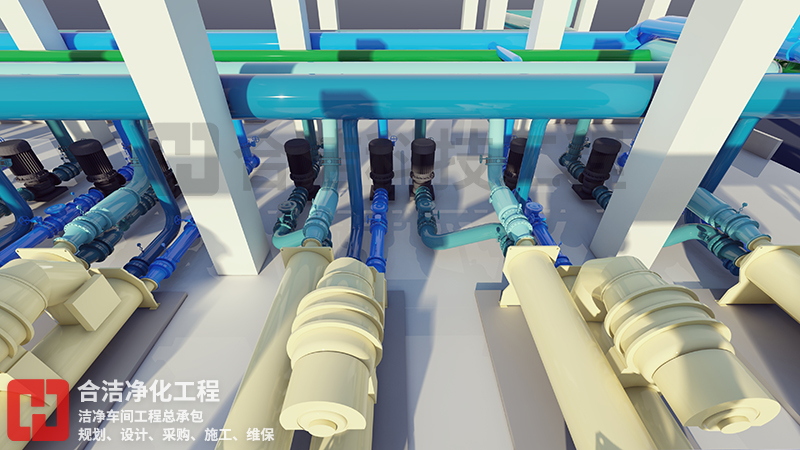

在電子潔凈廠房的設計與建設中,工藝冷卻水和純水管材的選擇直接關系到生產環境的穩定性、產品的良率以及長期運營成本。隨著半導體、液晶面板、光伏等高端制造業對潔凈度要求的日益嚴苛,管材的材質、耐腐蝕性、潔凈度保障能力成為選型的核心考量因素。合潔科技電子凈化工程公司從技術標準、材料特性、應用場景及行業趨勢等方面,系統分析電子潔凈廠房中兩類關鍵管材的選型要點。

一、工藝冷卻水管材選型:耐腐蝕與熱穩定性的平衡

工藝冷卻水系統承擔著設備散熱、溫度控制的重任,其管材需同時應對化學腐蝕、溫度波動及微生物滋生三大挑戰。目前主流選擇集中在以下三類材料:

1、不銹鋼管材:316L超低碳不銹鋼是高標準潔凈廠房的優先選項。其鉬元素含量(2%~3%)顯著提升了耐氯離子腐蝕能力,適用于沿海地區或冷卻水中氯離子濃度較高的場景。某半導體工廠的實測數據顯示,采用316L管道后,系統在5年運行周期內未出現點蝕或應力腐蝕開裂,而304不銹鋼則在3年后出現局部銹斑。需注意的是,焊接工藝必須采用內壁充氬保護,避免焊渣殘留導致顆粒污染。

2、PVC-C(氯化聚氯乙烯):在中等潔凈要求的廠房中,PVC-C憑借其1.5MPa@90℃的承壓能力及天然抗菌特性,成為性價比之選。某液晶面板廠的案例表明,PVC-C系統較金屬管道降低30%的初期投資,且水流噪音減少15分貝。但其熱膨脹系數高達0.08mm/(m·K),需每6米設置膨脹節,在長距離輸送時需特別注意。

3.、PP-H(均聚聚丙烯):新興的改性PP-H材料通過β晶型控制技術,將長期使用溫度提升至95℃。某光伏電池片生產線采用PP-H管道后,冷卻水中的TOC(總有機碳)含量穩定控制在50ppb以下,顯著優于金屬管道的200ppb基線值。其缺點是剛度較低,需每1.2米設置支吊架。

二、純水管材選擇:超純水輸送的極致要求

純水系統對管材的潔凈度、溶出物控制有著近乎苛刻的標準。根據國際SEMI F57標準,電子級純水管材必須滿足以下關鍵指標:

表面粗糙度Ra≤0.25μm

重金屬溶出量<0.1ppb

TOC增量<10ppb/24h

當前行業實踐主要采用三種解決方案:

1、PVDF(聚偏氟乙烯)雙套管系統:在28nm以下制程的晶圓廠中,PVDF已成為標配。其優勢在于:

采用熱熔焊接技術,接頭處內壁平滑度與管體一致

外層導電層(體積電阻率<10?Ω·cm)有效防止靜電吸附顆粒

某3D NAND工廠運行數據顯示,18個月沖洗周期后,PVDF管道末端的硅溶出量僅為0.03ppb

2、EP級不銹鋼+電解拋光:對于需要高溫滅菌的生物制藥潔凈廠房,316L EP管仍是不可替代的選擇。經過電化學拋光處理后,其表面氧化鉻層厚度達到50nm,使表面能降低至18dyn/cm,顯著減少生物膜附著風險。但需配套雙氧水鈍化工藝,將鐵離子溶出控制在0.05ppb級。

3、PFA襯里復合管:在超高純化學品輸送領域,PFA(全氟烷氧基樹脂)襯里鋼管結合了塑料的純凈性與金屬的機械強度。某顯示面板企業的測試表明,在輸送30%雙氧水時,PFA襯里管道的過氧化物分解速率比純PVDF管低40%。

三、選型決策的五大維度

實際工程中需建立多維度的評估體系:

1、介質兼容性矩陣:針對不同工藝流體建立化學兼容數據庫。例如氫氟酸環境必須排除所有含硅材料,而臭氧水系統需選用PTFE級密封元件。

2、生命周期成本模型:某存儲器廠商的測算顯示,雖然PVDF管道初期投資比不銹鋼高25%,但因其免除了電拋光、鈍化等維護工序,10年TCO(總擁有成本)反而降低18%。

3、潔凈度衰減曲線:通過加速老化試驗模擬不同材質的性能衰減。測試表明,PVDF在80℃熱循環下使用5年后,其表面接觸角仍能保持在75°以上,而普通PP材料會從85°降至60°,導致潤濕性增加帶來的顆粒附著風險。

4、安裝工藝窗口:大直徑(>300mm)PVDF管的熱熔焊接需要嚴格控制210±5℃的工藝溫度,現場需配備紅外測溫儀。相比之下,不銹鋼管的軌道焊接更易實現自動化。

5、應急冗余設計:對于連續生產的12英寸晶圓廠,建議采用雙路并行管道系統,任一管路都能承擔70%的設計流量,避免突發泄漏導致全線停產。

四、前沿技術動態

1、納米涂層技術:美國Entegris公司最新推出的NanoGuard涂層,可在不銹鋼表面形成2nm厚的類金剛石碳膜,將顆粒吸附率降低90%。國內某DRAM生產線試用顯示,沖洗時間從72小時縮短至8小時。

2、智能監測系統:應用光纖傳感技術實時監測管壁厚度變化,日本某廠商的案例表明,該系統可提前6個月預測腐蝕風險點,使非計劃停機減少85%。

3、可再生材料:索爾維公司開發的Xydar?液晶聚合物管道,在使用壽命結束后可熱解回收單體,碳足跡較傳統材料降低60%,已通過SEMI S23可持續性認證。

電子潔凈廠房的管材選擇本質上是技術可靠性與經濟性的動態平衡。隨著中國半導體產業向7nm及更先進制程邁進,對材料科學、流體力學、表面化學等基礎學科的研究將深度融入工程實踐。未來三年,預計超低溶出復合材料、自清潔涂層技術、數字孿生運維系統將成為行業標配,推動電子制造業的"毛細血管"網絡向零缺陷目標持續進化。